Empfehlen – weiterbilden – vernetzen

HDD-Technik

Das gesteuerte Horizontalspülbohrverfahren mit der internationalen Bezeichnung Horizontal Directional Drilling (HDD) wurde 1972 in den USA entwickelt und revolutionierte in seiner Anfangszeit insbesondere die Querung von größeren Flüssen mit Versorgungsleitungen aller Art. Bis 1979 war der Einsatz dieser Technik auf relativ kurze Kreuzungslängen limitiert und wurde nur in den USA angewendet. In Europa kam das Verfahren erstmals Mitte der Achtzigerjahre zum Einsatz. In den Neunzigerjahren erfolgte eine rasante Weiterentwicklung mit nahezu weltweitem Einsatz.

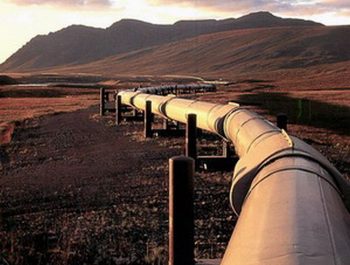

Leitungsinfrastrukturbauwerke sind die Lebensadern der modernen Gesellschaft und bei der Herstellung dieser Infrastruktur sind grabenlose Bauverfahren, insbesondere gesteuerte Horizontalbohrungen nicht mehr wegzudenken.

Mit den heute auf dem Markt befindlichen Großbohranlagen sind Kreuzungslängen von mehr als 2 km erfolgreich realisiert worden. Die sich ständig weiterentwickelnde Bohrtechnik ermöglicht das grabenlose Verlegen von Rohren bis zu einem Durchmesser von etwa 56“ (DN 1400) in nahezu allen Bodenformationen.

Mit dem HDD-Verfahren werden Pipelines für den Öl- und Gastransport, Kabelschutzrohre für Strom und Telekommunikation sowie Gas-, Wasser-, Abwasser-, Fernwärmeleitungen aus Kunststoff, Stahl und Gusseisen verlegt.

Die am häufigsten eingesetzten Horizontalspülbohranlagen sind Geräte mit einer max. Zugkraft zwischen 10 t (100 KN) und 30 t (400 KN). Zu den typischen Anwendungen der HDD-Technik gehören Gewässer-, Straßen- und Gleisquerungen, Hangbohrungen, Felsbohrungen, innerstädtische und außerstädtische Längsverlegung und Hausanschlussbohrungen. Es gibt zahlreiche weitere Anwendungsbereiche. Hierzu zählen unter anderem Horizontalfilterbrunnen, Hangentwässerungen, Ankerbohrungen, Damm- und Deichsicherungen, Firstsicherungen und Nachrüstungen im Tunnelbau.

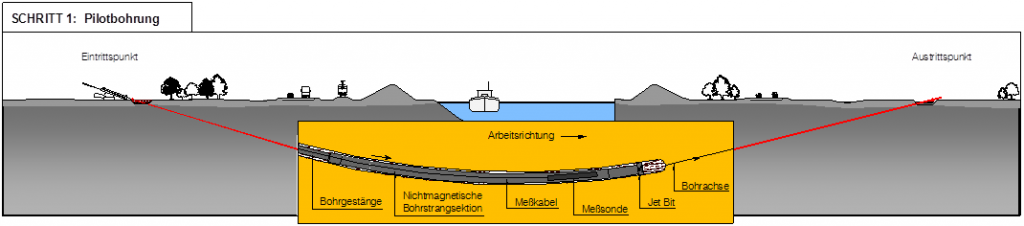

Der standardmäßige Ablauf einer gesteuerten Horizontalbohrung lässt sich in drei Hauptarbeitsschritte unterteilen:

- Pilotbohrung

- Aufweitungsbohrung/-en (Vergrößerung des Bohrkanals)

- Einzug von Produktrohr oder Rohrbündel

Die gesteuerte Pilotbohrung erfolgt entlang einer zwei- oder dreidimensional gekrümmten Soll-Bohrlinie zwischen einem Eintrittspunkt (vor dem Bohrgerät) und einem Austrittspunkt auf der gegenüberliegenden Seite des zu unterquerenden Hindernisses.

Das Lösen des anstehenden Bodens erfolgt durch einen am vorderen Ende des Bohrstranges befindlichen Bohrkopf. Je nach Bodenart wird entweder ein Düsenmeißel (Jet-Bit) für vornehmlich hydraulische Lösearbeit oder ein Gesteinsmeißel mit Bohrlochsohlenmotor (rock-bit mit mud-motor) für kombiniert hydraulisch-mechanische oder vollständig mechanische Lösearbeit eingesetzt.

Die Steuerung der Pilotbohrung entlang der vorberechneten Soll-Achse erfolgt entweder durch eine asymmetrische Gestaltung des Bohrkopfes oder durch Einsatz eines leicht abgewinkelten Bohrstangenelementes hinter dem Bohrkopf. Bei einem Vorschub ohne Rotation bestimmt die momentane Richtung des Winkelstücks oder der Steuerfläche (Abschrägung) den weiteren Verlauf der Bohrung, bei gleichzeitiger Rotation des Bohrstranges neutralisieren sich die konstruktiven Asymmetrien und die Bohrrichtung verläuft geradlinig. Um mit dem Bohrwerkzeug einer vorgegebenen SOLL-Achse folgen zu können, ist es erforderlich, jederzeit die genaue Position des Bohrkopfes im Untergrund zu kennen. Hierzu sind unterschiedliche Messsysteme im Einsatz.

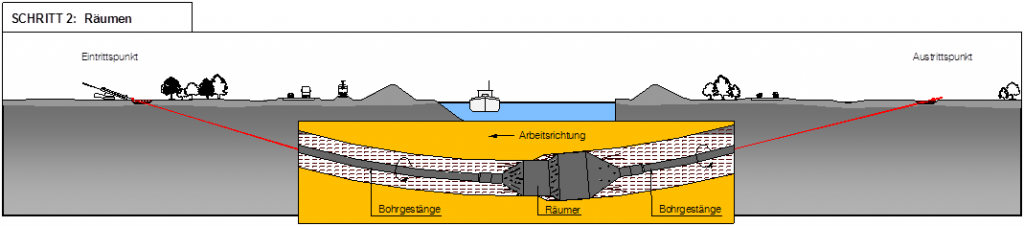

Der zweite Arbeitsschritt bei der Durchführung einer gesteuerten Horizontalbohrung ist das Vergrößern der Pilotbohrung auf den zum Einzug des Rohres erforderlichen Durchmesser (Aufweitungsbohrung/-en (Vergrößerung des Bohrkanals)).

Dazu wird an den noch im Bohrloch befindlichen Bohrstrang an der Austrittsseite der Bohrung ein an die jeweiligen Bodenverhältnisse angepasstes Bohrwerkzeug (Räumer oder Reamer) montiert. Der kraftschlüssig mit dem Bohrstrang verbundene Räumer wird drehend durch den Boden zur Bohranlage gezogen und erweitert dabei aufgrund seines größeren Außendurchmessers das Bohrloch auf den neuen Durchmesser. Für jede an der Bohranlage abgebaute Bohrstange wird am Austrittspunkt direkt eine neue Bohrstange nachgesetzt.

Dadurch befindet sich zu jeder Zeit ein kompletter Bohrstrang im Bohrloch, unabhängig von der Position des Räumers. Mit dem Zutagetreten des Räumers an der Bohranlage ist der erste Räum- bzw. Aufweitschritt abgeschlossen.

Je nach Durchmesser der einzuziehenden Rohrleitung folgen nun weitere Aufweitschritte mit größeren Räumern, bis der erforderliche Enddurchmesser des Bohrkanals erreicht ist. Die Stabilität des unverrohrten Bohrkanals wird im Wesentlichen durch den auf die Bohrlochwand wirkenden hydrostatischen Druck der Bohrflüssigkeit gewährleistet.

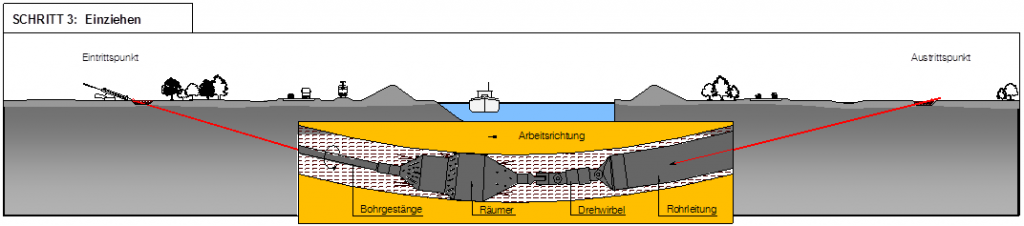

Als letzter Arbeitsschritt wird das auf der Austrittseite der Horizontalbohrung vorbereitete Produktenrohr in das fertig aufgeweitete Bohrloch eingezogen (Einzug von Produktrohr oder Rohrbündel). Zum Einziehen des Rohrstranges in das vorbereitete Bohrloch wird der Bohrstrang drehend zur Bohranlage zurückgezogen und dort Stange für Stange ausgebaut. Durch den zwischengeschalteten Drehwirbel wird verhindert, dass die Drehungen des Bohrstranges auf das Produktenrohr übertragen werden.

HDD-Sachverständige

| Name |

|---|

| Marc Schnau x-plan schnau engineering GmbH & Co. KG |

| Werner Limbach IBNi Ingenieurbüro Nickel GmbH |

Anwendungsgebiete des HDD-Verfahrens

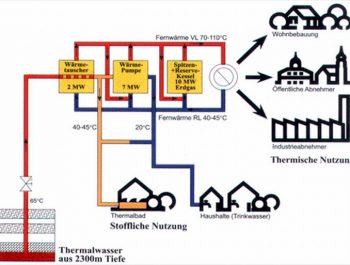

Das HDD-Verfahren in der Klein- bzw. Großbohrtechnik dient zur Verlegung von Rohren für den Transport von Rohöl, Erdgas, Produkten der Petrochemie, Raffinerieprodukten, Wasser, Abwasser, Fernwärme, zur Verlegung von Schutzrohren für den Einzug von Energiekabeln oder Lichtwellenleitern.

Dabei werden u.a. Flüsse, Gewässer, Straßen, Bahnstrecken, Start- und Landebahnen, Biotope, unzugängliches Gelände und schützenswerte Oberflächen mittels HDD gequert.

Spezialanwendungen liegen u.a. im Bereich der Erstellung von Horizontalfilterbrunnen für die Trinkwassergewinnung, Drainagen und Bewässerungen, Felsbohrungen, Sanierungen im Deponie- und Kontaminationsbereich, der Erstellung von Verbindungen on shore – off shore im Küstenbereich und die Erstellung von Auslaufleitungen.